Nhắc đến sự phát triển thần kì của nền kinh tế Nhật Bản là nói đến Toyota và các phương pháp quản lý tiên tiến của mình. Hệ thống sản xuất Toyota (Toyota Production System-TPS) được biết đến rộng rãi và trở thành biểu tượng được các nhà sản xuất trên thế giới đang áp dụng hiện nay. Trong bài viết này diendaniso.com sẽ chia sẻ cho bạn về hệ thống sản xuất Toyota (TPS) và những lợi ích của chúng mang lại.

Nội dung

HỆ THỐNG SẢN XUẤT TOYOTA (TPS) LÀ GÌ ?

Hệ thống sản xuất của Toyota hay (Toyota Production System-TPS) là một hệ thống quản lý kỹ thuật tích hợp được phát triển bởi Toyota. Với triết lý là sản xuất ra sản phẩm theo đúng số lượng cần thiết vào đúng thời điểm cần (Just In Time) – đúng thời điểm. Hệ thống này là tiền thân chính của “ sản xuất tinh gọn “. Taiichi Ohno và Eiji Toyoda , các kỹ sư công nghiệp Nhật Bản, đã phát triển hệ thống từ năm 1948 đến năm 1975.

Hệ thống TPS được tạo nên dựa trên 2 khái niệm là “jidoka” – tự động hóa với tư duy con người cùng với “Just-in-Time”, trong đó mỗi quy trình chỉ tạo ra những gì cần thiết cho quy trình tiếp theo trong một dòng chảy liên tục. Theo 2 triết lý cơ bản này thì TPS có thể sản xuất một cách hiệu quả và nhanh chóng đáp ứng đầy đủ các yêu cầu của khách hàng.

NGUỒN GỐC CỦA HỆ THỐNG TPS

Nguồn gốc của sự ra đời hệ thống sản xuất Toyota bắt đầu từ thời kì hậu thế chiến thứ 2 cùng với hai huyền thoại người Nhật Bản là Taiichi Ohno và Sakichi Toyoda. Sau thế chiến thứ 2 thì Taiichi Ohno, giám đốc sản xuất của Toyota bắt đầu hoạt động gia công và lan rộng từ đó, Ohno đã dẫn đầu sự phát triển của TPS tại Toyota trong suốt những năm 1950 và 1960, và phổ biến đến cơ sở cung cấp trong suốt những năm 1960 và 1970.

Kiichiro Toyoda, con trai của Sakichi và là người sáng lập công ty kinh doanh ô tô Toyota, đã phát triển khái niệm JIT vào những năm 1930. Ông quyết định rằng các hoạt động của Toyota sẽ không có tồn kho dư thừa và Toyota sẽ cố gắng hợp tác với các nhà cung cấp để điều chỉnh sản lượng. Dưới sự lãnh đạo của Ohno, JIT đã phát triển thành một hệ thống lưu chuyển vật chất và thông tin độc đáo để kiểm soát tình trạng sản xuất thừa.

MỘT SỐ CÔNG CỤ CHÍNH VÀ KHÁI NIỆM CỦA TPS

|

5 TRỤ CỘT CHÍNH CỦA TPS

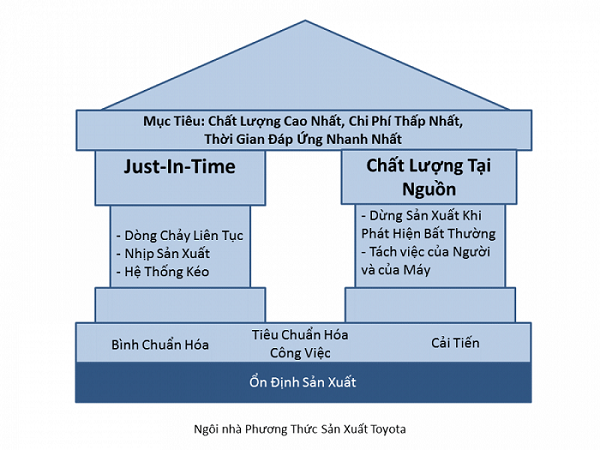

Hệ thống quản lý sản xuất của Toyota bao gồm có 5 trụ cột chính tạo nên một ngôi nhà TPS. Theo sơ đồ này thì phần mái nhà hướng đến chất lượng sản phẩm tốt nhất với chi phí là thấp nhất và thời gian sản xuất ngắn nhất. Đó cũng chính là mục tiêu cuối cùng của TPS. Để giữ vững phần mái này, ngôi nhà TPS luôn có hai cây cột vững chắc: hệ thống just-in-time (giao hàng đúng hạn) và Jidoka (Tự động hoá tư duy con người)

a) Standardization (Tiêu chuẩn hóa)

Trụ cột thứ 1 chính là tiêu chuẩn hóa các quy trình và hướng dẫn sản xuất. Điều này tạo nên sự thống nhất cho việc thực hiện công việc. Các hệ thống công việc được tiêu chuẩn hóa (nguyên vật liệu, công nhận, máy móc) đây là yếu tố cốt lõi quan trọng của hệ thống TPS.

Mục tiêu của việc tiêu chuẩn hóa chính là việc thống nhất các quy trình giúp cho các công ty vận hành được thuận lợi hơn tránh những gián đoạn có thể gặp phải. Mức độ chuẩn hóa cao về quy trình cũng giúp các công ty mở rộng sản xuất dễ dàng hơn, tránh được những gián đoạn có thể gặp phải do thiếu các quy trình được chuẩn hóa.

b) Sản xuất đúng thời điểm: JIT (Just In Time)

Triết lý của hệ thống sản xuất TPS chính là duy trì một dòng sản phẩm trong nhà máy và thích ứng linh hoạt với sự thay đổi của các nha cầu.

Sản xuất sản phẩm theo đúng số lượng cần thiết theo đúng thời điểm và tránh tồn kho.

c) Tự kiểm soát lỗi (Jidoka)

Nguyên tắc jidoka bao gồm việc kết hợp giữa tư duy con người cùng với sự tự động hóa máy mọc

Mục đích chính của công cụ này là phát hiện lỗi sớm ngay từ giai đoạn đầu. Để từ đó đưa ra được giải pháp xử lý kịp thời

Ngoài ra các phân xưởng cũng hay gắn các bảng đèn hiển thị andon nhằm giúp quan sát kịp thời những vị trí thường xảy ra các lỗi bất thường

d) Nguyên tắc Kaizen

Kaizen được xem như linh hồn của hệ thống sản xuất toyota. Chúng được hiểu như là sự đổi mới liên tục và cải tiến không ngừng.

Tất cả các công nhân, ban lãnh đạo và các kĩ sư đều cố gắng không ngừng nghỉ để thay đổi cải tiến không ngừng cho hệ thống. Việc hàng tồn kho giảm càng ít càng tốt là điều mà hệ thống TPS luôn hướng tới.

e) Sản xuất tinh gọn (Lean Manufacturing)

Hệ thống lean manufacturing xuất hiện từ những năm 1990 và cho đến tận bây giờ vẫn giũe nguyên giá trị.

Với các cấp độ khác nhau bao gồm có: lean manufacturing (sản xuất tinh gọn), lean enterprise (doanh nghiệp tinh gọn), và lean thinking (tú duy tinh gọn).

Với tinh thần trên thì lean tập trung vào việc loại bỏ các hoạt động không tạo ra giá trị cho khách hàng nhưng lại làm taeng chi phí trong chuỗ các hoạt động sane xuất cung cấp dịch vụ của một tổ chức.Hầu hết các ứng dụng trên đều làm doanh nghiệp đạt được mục tiêu giảm giá thành sản xuất – ví dụ như, việc sử dụng thiết bị và mặt bằng hiệu quả hơn dẫn đến chi phí khấu hao trên đơn vị sản phẩm sẽ thấp hơn, sử dụng lao động hiệu quả hơn sẽ dẫn đến chi phí nhân công cho mỗi đơn vị sản phẩm thấp hơn và mức phế phẩm thấp hơn sẽ làm giảm giá vốn hàng bán.

Mô hình Lean Manufacturing là phần tiếp theo của hệ thống sản xuất TPS

Nhằm phản ánh triết lý phải loại trừ lãng phí và thời gian quản lý Kỹ năng được nâng lên cao hơn, công việc theo dạng “work cell”Chú trọng vào chất lượng và hiệu quả

Thuật ngữ “Lean manufacturing” lần đầu xuất hiện vào năm 1990, trong quyển The Machine that Changed the World ( Cỗ máy làm thay đổi cả thế giới ) của các tác giả James Womack, Daniel Joines và Danile Roos. Lean được sử dụng làm tên gọi cho hệ phương pháp giúp liên tục cải tiến các quy trình kinh doanh.

“Toyota đã trở thành một phương thức tư duy hơn là tên gọi của một công ty”

Hệ thống sản xuất Toyota (Toyota Production System – TPS) là một công nghệ quản lý sản xuất toàn diện của người Nhật. Với TPS, người lao động luôn được khuyến khích và có thể tự hào về vai trò và trách nhiệm của họ.