Với những doanh nghiệp trong lĩnh vực sản xuất không còn xa lạ gì với TPM – phương pháp bảo trì năng suất toàn diện. Với TPM doanh nghiệp của bạn sẽ tối đa hóa hiệu suất máy móc, thiết bị và nâng cao năng suất làm việc.

Nội dung

- 1 KHÁI NIỆM TPM LÀ GÌ ?

- 2 LỊCH SỬ HÌNH THÀNH TPM

- 3 MỤC TIÊU CỦA PHƯƠNG PHÁP TPM

- 4 LỢI ÍCH CỦA TPM CHO DOANH NGHIỆP

- 5 HOẠT ĐỘNG CỦA PHƯƠNG PHÁP TPM

- 5.1 Bảo quản tự động (Autonomous Maintenance)

- 5.2 Bảo trì có kế hoạch (Planned Maintenance)

- 5.3 Quản lý chất lượng (Quality Management)

- 5.4 Cải tiến có trọng điểm (Focus Improvement)

- 5.5 Huấn luyện và đào tạo (Training and Education)

- 5.6 An toàn và sức khỏe (Safety & Health)

- 5.7 Hệ thống hỗ trợ (Support System)

- 5.8 Quản lý từ đầu (Initial Phase Management)

- 6 ÁP DỤNG HỆ THỐNG TPM TRONG SẢN XUẤT

- 7 LỜI KẾT:

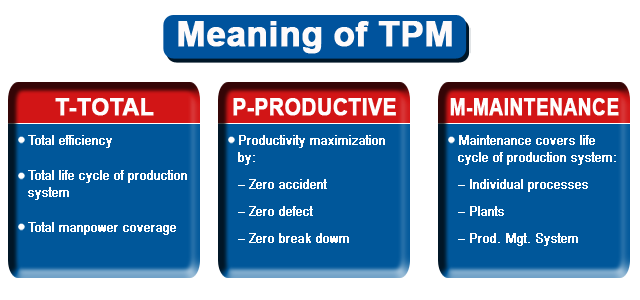

KHÁI NIỆM TPM LÀ GÌ ?

Thuật ngữ TPM được viết tắt của cụm từ Total Productive Maintenance tạm dịch là bảo trì hay duy trì năng suất toàn diện. Đây là một hệ thống duy trì và cải thiện tính toàn vẹn của một hệ thống sản xuất, an toàn và chất lượng thông qua công việc quản lý thiết bị, máy móc và quy trình vv giúp gia tăng giá trị kinh doanh cho một tổ chức.

Có thể nói TPM tập trung vào việc bảo trì các thiết bị trong tình trạng hoạt động tốt nhất nhằm tránh xảy ra sự cố và chậm trễ trong quá trình sản xuất. TPM chính là một thành phần không thể thiếu được trong sản xuất.

LỊCH SỬ HÌNH THÀNH TPM

Thuật ngữ này được ra đời từ thập kỷ 70 trước đó. Vào thời điểm này những nhà quản lý của Nhật nơi nổi tiếng với việc áp dụng các hệ thống cải tiến năng suất như JIT, KAIZEN, 5S vv Trong thời gian họ áp dụng các hệ thống này họ nhận ra việc bảo trì thiết bị trong quá trình sản xuất chưa được quan tâm đúng mức. Trong khi ở phương tây điển hình là Mỹ nó đã trở thành một nhân tố không thể thiếu trong sản xuất và nguyên tắc về bảo trì đã trở thành một triết lý (no maintenance, no operation).

Sự kết hợp cả hai giữa tinh thần quản lý chất lượng của Nhật với tính hiệu quả của bỏ trì Mỹ đã cho ra đời lý thuyết quản lý TPM. Công ty đầu tiên áp dụng thử nghiệm ở Nhật thành công là công ty sản xuất phụ tùng xe hơi Công ty Nipon Senso. Từ đó đến nay TPM đã được triển khai rộng rãi đến các công ty xí nghiệp của Nhật và mở rộng ra toàn thế giới vào những năm 90.

MỤC TIÊU CỦA PHƯƠNG PHÁP TPM

Mục tiêu của phương pháp TPM chính lf giúp doanh nghiệp tạo ra một môi trường sản xuất không có sự cố cơ học và xáo trộn kỹ thuật nhằm gia tăng tối đa hiệu suất sử dụng máy móc và thiết bị trong doanh nghiệp. Trong TPM nổi bật lên với mục tiêu 4 không;

- Không có sự cố dừng máy (Zero Breakdow).

- Không có phế phẩm (Zero Defect).

- Không có hao hụt (Zero Waste).

- Không tai nạn (Zero accident)

TPM đã được áp dụng trên thế giới từ khá lâu nhờ những ưu việt của phương pháp này vào doanh nghiệp. Chúng giúp khai thác tối đa các nguồn lực có sẵn của doanh nghiệp bao gồm công nghệ, thiết bị, con người vv. Với TPM thì mọi người trong doanh nghiệp sẽ cùng nhau tương tác để giúp nâng cao hiệu suất hoạt động của thiết bị một cách hiệu quả nhất.

LỢI ÍCH CỦA TPM CHO DOANH NGHIỆP

Với những doanh nghiệp đã và đang áp dụng phương pháp TPM này vào quy trình sản xuất của mình mới cảm nhận được hết những lợi ích của phương pháp này. Việc duy trì năng suất toàn diện TPM mang lại cho doanh nghiệp cả lợi ích trực tiếp và gián tiếp:

Lợi ích trực tiếp

- Tăng năng suất.

- Giảm phế phẩm.

- Giảm hao hụt và chất thải.

- Giảm chi phí sản xuất và bảo trì.

- Giảm lưu kho.

- Giảm tai nạn lao động.

- Tăng lợi nhuận.

Lợi ích gián tiếp

- Cải tiến kỹ năng và kiến thức.

- Cải thiện môi trường làm việc

- Nâng cao sự tự tin và năng lực.

- Tăng tính sáng tạo và tinh thần làm việc.

- Cải thiện hình ảnh công nhân, nhà máy.

- Tăng khả năng cạnh tranh.

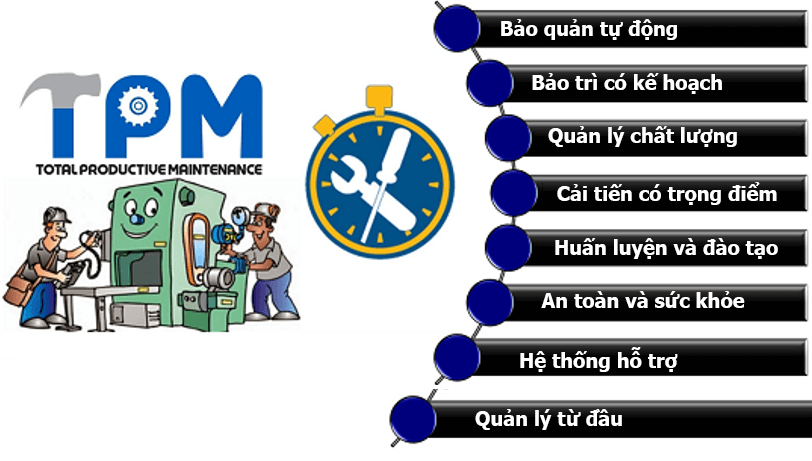

HOẠT ĐỘNG CỦA PHƯƠNG PHÁP TPM

Hệ thống bảo toàn năng suất toàn diện TPM bao gồm có 8 hoạt động chính cũng là những Nguyên tắc TPM có thể được kể đến như sau:

Bảo quản tự động (Autonomous Maintenance)

Có thể nói việc bản thân người vận hành máy móc am hiểu cặn kẽ về máy móc mình làm sẽ là điều rất tốt. Công việc sẽ được bao quát từ mức độ cá nhân. Người vận hành có thể biết sửa, bảo trì và nhận diện các hư hỏng ở một mức độ nhất định. Có thẻ tự bảo dưỡng được giúp người vận hành có thể biết được kết cấu cũng như chức năng của máy và am hiểu về quan hệ giữa máy móc và chất lượng. Đồng thời làm quen với việc tuân thủ các quy định để từ đó phát hiện và chuẩn đoán những bất thường của máy để có kế hoạch khắc phục nhanh chóng.

Bảo trì có kế hoạch (Planned Maintenance)

Việc bảo trì máy móc khá quan trọng trong phương pháp TPM. Một kế hoạch bảo trì tốt sẽ giúp phòng tránh phải dừng máy và tránh các lỗi lặp lại và giúp làm tăng tuổi thọ và giảm thời gian sử chữa và chi phí bảo trì.

Bảo trì có kế hoạch để thực hiện phòng bệnh hơn chữa bệnh

Quản lý chất lượng (Quality Management)

Việc hệ thống sản xuất có được một công cụ quản lý chất lượng tốt để giúp kiểm soát chất lượng từ khâu đầu tiên đến khâu phân phối và hậu mãu. Để có hệ thống khắc phục và phòng ngừa. Đồng thời giúp phân tích quá trình sản xuất nhằm tìm ra các điểm dễ xảy ra lỗi và tiến hành khắc phục chúng.

Cải tiến có trọng điểm (Focus Improvement)

Việc cải tiến có trọng tâm là một trong những hoạt động quan trọng của TPM. Những vấn đề có tính quan trọng then chốt sẽ được ưu tiên cải tiến trước. Bên cạnh đó chúng còn giúp khuyến khích những sáng kiến cải tiến nhỏ của từng cá nhân hoặc từng bộ phận.

Huấn luyện và đào tạo (Training and Education)

Trong hệ thống TPM thì cần phải chú trọng đến việc đào tạo và huấn luyện. Công việc này cần được duy trì định kì giúp người cũ ôn lại và người mới có thể bắt kịp nhanh với công việc mà mình đang làm.

Huấn luyện và đào tạo để đảm bảo đội ngũ nhân viên hiểu được TPM là gì?

An toàn và sức khỏe (Safety & Health)

Việc giảm thiểu tối đa các vụ tai nạn có thể phòng ngừa được trước cũng là một trong những công việc của TPM. Không có tai nạn lao động sẽ không có bệnh nghề nghiệp và tác dộng xấu đến môi trường.

Hệ thống hỗ trợ (Support System)

Các hoạt động phục vụ cho TPM của các bộ phận sản xuất gián tiếp rất quan trọng. Nhiệm vụ của họ là thu thập, xử lý, cung cấp thông tin, phục vụ các nhu cầu khác của sản xuất.

Quản lý từ đầu (Initial Phase Management)

Xem xét mọi giai đoạn của sản xuất từ đầu đến cuối và tìm cách cải thiện các điểm yếu ngay từ đầu.

ÁP DỤNG HỆ THỐNG TPM TRONG SẢN XUẤT

Việc xây dựng thành công hệ thống TPM trong sản xuất của doanh nghiệp của bạn cần sự quan tâm và hợp tác chung của mọi thành viên trong doanh nghiệp. Một số hoạt động xây dựng các bước thực hiện TPM trong các doanh nghiệp hiện nay:

- Đánh giá ban đầu về mức độ TPM,

- Giáo dục và tuyên truyền (IEP) cho TPM,

- Thành lập ủy ban TPM,

- Xây dựng kế hoạch tổng thể thực hiện TPM,

- Từng bước đào tạo cho nhân viên và các bên liên quan trên tất cả tám trụ cột của TPM,

- Thực hiện quá trình chuẩn bị,

- Thiết lập các chính sách và mục tiêu của TPM và xây dựng lộ trình thực hiện TPM.

Để hệ thống TPM trong sản xuất thành công thì cần có ban chỉ đạo am hiểu hệ thống TPM. Thông thường ban chỉ đạo nên bao gồm các nhà quản lý sản xuất, quản lý bảo trì và quản lý kỹ thuật. Ủy ban cũng nên xây dựng các chính sách và chiến lược TPM và đưa ra lời khuyên. Ngoài ra, một nhóm chương trình TPM phải có sự tăng trưởng, nhóm chương trình này phải có sự giám sát và phối hợp các hoạt động thực hiện. Đồng thời, sẽ là thiếu hụt một số hoạt động quan trọng, như bắt đầu với việc thực hiện từng phần. Chọn khu vực mục tiêu đầu tiên làm khu vực thí điểm, khu vực này sẽ chứng minh các ý tưởng của TPM. Bài học rút ra từ các khu vực mục tiêu sớm / khu vực thí điểm có thể được áp dụng hơn nữa trong quá trình thực hiện.

LỜI KẾT:

Có thể nói phương pháp TPM đã trở thành công cụ quan trọng giúp doanh nghiệp hoạt động được toàn diện và phát triển bền vững. Việc áp dụng thành công hệ thống TPM được nhiều doanh nghiệp Việt áp dụng và đạt nhiều kết quả tốt cho thấy đây sẽ trở thành xu hướng trong tương lai khi nền kinh tế Việt hội nhập hơn nữa với thế giới. Đón đọc thêm nhiều bài viết của diendaniso.com để biết thêm nhiều kiến thức bạn nhé !