Để triển khai áp dụng hệ thống IATF 16949 một cách tốt nhất ngoài các yêu cầu tiêu chuẩn thì cần bạn am hiểu 5 công cụ cốt lõi trong hệ thống IATF cho các nhà sản xuất và chế tạo oto và các ngành công nghiệp liên quan. Đây là những công cụ tuyệt vời giúp bạn quản lý và cải tiến hệ thống chất lượng của doanh nghiệp mình.. Trong bài viết này diendaniso.com sẽ chia sẻ cho bạn về 5 công cụ cốt lõi trong IATF và những lợi ích của từng công cụ đó

Nội dung

5 CÔNG CỤ CỐT LÕI TRONG IATF 16949 LÀ GÌ ?

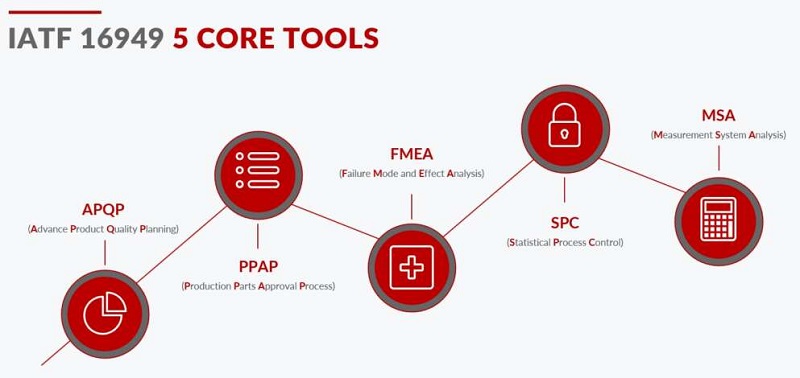

Để triển khai hệ thống quản lý chất lượng theo IATF 16949 – doanh nghiệp phải thiết lập và áp dụng 5 công cụ cốt lõi (5 core tools). Nhiều người mới làm quen với hệ thống IATF thường có câu hỏi liệu 5 Core tools là gì ? Đó chính là 5 công cụ cốt lõi gồm (PPAP, APQP, MSA, SPC, FMEA) giúp lập kế hoạch nâng cao, phân tích và kiểm soát ngăn ngừa khuyết tật và nâng cao chất lượng năng lực sản xuất trong doanh nghiệp.

5 core tools (FMEA, SPC, MSA, APQP, PPAP) được tổ chức AIAG (Automotive Industry Action Group – Hiệp hội ô tô của Mỹ) ban hành và cập nhật mới nội dung, vì vậy để áp dụng hiệu quả IATF 16949 và 5 core tools, các tổ chức cần phải thường xuyên cập nhật phiên bản mới nhất của các công cụ này.

5 công cụ cốt lõi (5Core Tool) được sử dụng trong IATF 16949 bao gồm:

1: FMEA (Potential Failure Mode and Effects Analysis): Phân tích hình thức sai lỗi tiềm ẩn và tác động của các hình thức sai lỗi tiềm ẩn.

2: SPC (Statistical Process Control): Kiểm soát quá trình bằng phương pháp thống kê.

3: MSA (Measurement System Analysis): Phân tích hệ thống đo lường

4: APQP (Advanced Product Quality Planning): Hoạch định chất lượng trước khi sản xuất sản phẩm

5: PPAP (Production Part Approval Process): Quá trình phê duyệt sản xuất.

CỤ THỂ VỀ 5 CORE TOOLS

1) Hoạch định chất lượng sản phẩm nâng cao (Advanced Product Quality Planning and Control Plan – APQP)

Đây là một trong những quá trình giúp các nhà sản xuất chứng minh được họ có thể thiết kế và sản xuất ra những sản phẩm phù hợp với các yêu cầu của khách hàng. Mục tiêu chính của APQP chính là giảm thiểu rủi ro các vấn đề về chất lượng trong quá trình ra mắt sản phẩm. Các bước trong APQP là: tiền hoạch định hoặc xác định đầu vào (pre-planning or input), lập kế hoạch và định nghĩa (planning and definition), thiết kế và phát triển sản phẩm (product design and development), thiết kế và phát triển quá trình sản xuất (process design and development), xác nhận sản phẩm và quá trình sản xuất (product and process validation), và cuối cùng là đánh giá phản hồi và hành động khắc phục (feedback assessment and corrective actions).

2) Mô hình sai lỗi và phân tích tác động (Potential Failure Mode and Effects Analysis – FMEA)

Đây là một phương pháp xác định và ưu tiên các mô hình bị sai lỗi khác nhau và các kết quả ảnh hưởng.

Rủi ro thể hiện mối qun hệ giữa các mô hình bị sai lỗi cùng những tác động tiềm tàng của chúng. Hệ thống . FMEA giúp đánh gí rủi ro có giá trị trong một quy trình sản xuất và thiết kế. Một số điều chỉnh và biến thể trong phương pháp thmj chí đã được thực hiện để giúp phù hợp hơn với các quá trình cụ thể. có 2 loại FMEA là FMEA cho thiết kế và FMEA cho quá trình sản xuất (DFMEA và PFMEA). Các thuật ngữ chính trong FMEA là:

– Mức độ nghiêm trọng (severity)- cho thấy mức độ nghiêm trọng của hậu quả của một mô hình sai lỗi cụ thể.

– Khả năng xảy ra (occurance) – cho thấy xác suất của một mô hình sai lỗi cụ thể xảy ra. Nó có thể dựa trên dữ liệu hiện có trong tổ chức, hoặc dựa trên kinh nghiệm hoặc ước tính của những người tham gia đánh giá.

– Khả năng phát hiện (detection) – cho thấy mức độ dễ dàng để xác định mô hình sai lỗi một khi nó đã xảy ra. Ví dụ, các lỗ hổng trong hình dạng vật lý của sản phẩm rất dễ phát hiện, nhưng một số trục trặc hoặc lỗi của bảng mạch có thể biểu hiện sau khi sản phẩm được giao cho khách hàng.

Dựa trên mức độ nghiêm trọng, khả năng xuất hiện và khả năng phát hiện, tổ chức xác định số ưu tiên rủi ro (RPN) cho từng mô hình sai lỗi và xác định các ưu tiên để thực hiện hành động để giảm thiểu rủi ro.

3) Phân tích hệ thống đo lường (Measurement System Analysis – MSA)

Đây là công cụ bao gồm tập hợp nhiều phân tích và thống kê nhằm đánh giá tính biến thiên trong quá trình đo. Chúng chủ yếu được sử dụng nhằm xác định khả năng tổn tại của một phương pháp đánh giá cũng như đo lường để giúp sử dụng một đặc tính của sản phẩm cụ thể được đề cập. Hệ thống MSA chủ yếu xem xét 5 thông số riêng biệt chính là độ lệch, độ ổn định, độ lặp lại và độ tái lập cũng như hướng dẫn chấp nhận và phần trăm lỗi đối với biến thể đó.

4) Kiểm soát quá trình bằng công cụ thống kê (Statistical Process Control – SPC)

Phương pháp SPC là phương pháp thống kê giúp kiểm soát được chất lượng và chủ yếu được sử dụng để giám sát và kiểm soát các quá trình. Mục tieu chính của SPC là sản xuất càng nhiều sản phẩm phù hợp càng tốt với lãng phí tổi thiểu. Hai công cụ của SPC chính là biểu đồ phân phối chuẩn (normal distribution) và biểu đồ kiểm soát (control chart).

5) Quy trình phê duyệt sản xuất sản phẩm (hàng loạt) (Production Part Approval Process – PPAP)

Một quá trình chứng minh rằng sản phẩm sản xuất ra đáp ứng mục đích thiết kế và yêu cầu ban đầu, và quá trình sản xuất có thể cung cấp một cách nhất quán các sản phẩm đó chính là PPAP. Kết quả của PPAP là một bộ tài liệu gọi là hồ sơ PPAP (PPAP package), tài liệu này cần được nhà cung cấp và khách hàng chấp thuận để chứng minh rằng các yêu cầu của khách hàng được hiểu, sản phẩm sản xuất ra đáp ứng các yêu cầu và quá trình sản xuất có khả năng cung cấp sản phẩm phù hợp.

TRÌNH TỰ ÁP DỤNG CỦA 5 CÔNG CỤ CỐT LÕI CỦA IATF 16949

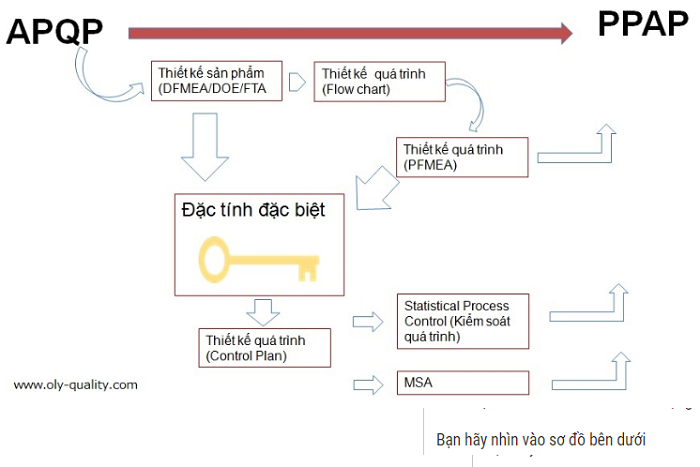

Chúng tôi có đưa ra sơ đồ bên dưới để bạn có thể hình dung ra được việc sử dụng 5 công cụ cốt lõi này:

Theo đó công cụ được sử dụng đầu tiên chính là APQP, theo sau đó chính là (FMEA), đến SPC, MSA và cuối cùng sẽ là bộ hồ sơ PPAP.

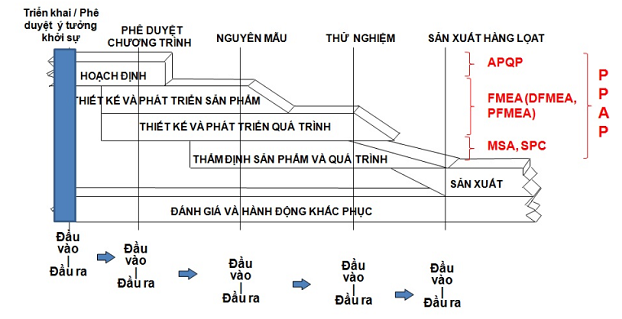

Khi áp dụng vào thực tế vào sản xuất thì những công cụ này sẽ được áp dụng như sơ đồ bên dưới.

Theo sở đồ này là lưu trình của một sản mới khi được triển khai hoặc được chuyển giao một sản phẩm mới từ công ty mẹ (Nếu doanh nghiệp của bạn là doanh nghiệp nước ngoài). Nếu bạn là trưởng bộ phận, đặc biệt là bộ phận kỹ thuật sản phẩm, bạn sẽ nắm rất rõ lưu trình này.

Đối với IATF 16949 thì 5 công cụ cốt lõi sẽ được vận dụng vào từng giai đoạn theo lưu đồ trên. Ngoài ra, bạn phải luôn nhớ rằng, hệ thống chất lượng luôn được kiểm soát và cải tiến. Vì vậy, khi đi vào sản xuất hàng loạt (Mass Production), các công cụ này vẫn luôn được áp dụng. Chúng tôi sẽ giải thích chi tiết đối với từng loại công cụ này trong loạt bài sau.

Như vậy bạn đã có khái niệm cơ bản về 5 công cụ cốt lõi (5 core tool) sử dụng trong tiêu chuẩn IATF 16949. Hy vọng với những gì diendaniso.com chia sẻ trên đây sẽ giúp bạn hiểu hơn về 5 công cụ cốt lõi được áp dụng trong hệ thống IATF 16949 để áp dụng chúng một cách được tốt hơn.