Việc lắng nghe thị hiếu và đáp ứng mong đợi của khách hàng mục tiêu về sản phẩm chính là hướng đi đúng trong thời đại hiện nay. Các nhà sản xuất đang thực hiện việc hoạch định chất lượng sản phẩm nâng cao (APQP) để có kế hoạch phù hợp trong sản xuất giúp đáp ứng tốt nhát nhu cầu khách hàng. Diendaniso.com sẽ chia sẻ cho bạn về APQP trong bài viết ngày hôm nay.

Nội dung

APQP LÀ GÌ ?

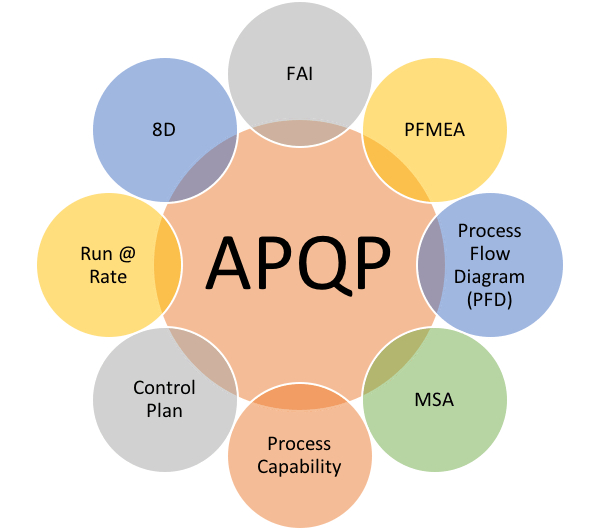

Cụm từ APQP được viết tắt của cụm từ Advanced Product Quality Planning hay tiếng việt là hoạch định chất lượng sản phẩm nâng cao. Đây là một phương pháp được cấu trúc nhằm xác lập trình tự các bước cần thực hiện để giúp đảm bảo sản phẩm thỏa mãn với các yêu cầu của khách hàng mục tiêu.

TẦM QUAN TRỌNG CỦA APQP

APQP là một phần của 5 Công cụ cốt lõi (tuân thủ IATF 16949) để quản lý chất lượng hiệu quả với PPAP, FMEA, MSA và SPC là các công cụ cốt lõi khác. Hệ thống APQP được áp dụng trong doanh nghiệp sản xuất giúp mang đến nhiều lợi ích cho nhà sản xuất và làm thỏa mãn khách hàng của mình. APQP cung cấp một nền tảng giúp đưa ra các quyết định và giao tiếp một cách có hiệu quả hơn. Một số vai trò khi áp dụng APQP

Với khách hàng thì sản phẩm cuối cùng đến tay khách hàng có chất lượng cao hơn. APQP còn giúp đẩy nhanh sản phẩm mới ra thị trường kịp thời hơn. Ngoài ra hệ thống APQP giúp minh bạch thông tin và đo lường khả năng đáp ứng với các yêu cầu của nhà cung cấp.

Với các nhà cung cấp thì giúp đảm bảo hơn nữa sự hài lòng của khách hàng. Ngoài ra còn tạo cấu trúc cho các hệ thống và quy trình được tiêu chuẩn hóa. Cải thiện hiệu quả trong suốt chuỗi cung ứng trong suốt quá trình phát triển sản phẩm.

MỤC TIÊU CỦA VIỆC HOẠCH ĐỊNH CHẤT LƯỢNG SẢN PHẨM NÂNG CAO APQP

- Tạo điều kiện cho việc giao tiếp một cách hiệu quả với tất cả mọi người có tham gia vào quá trình APQP.

- Đảm bảo chất lượng sản phẩm cuối cùng đến tay người tiêu dùng

- Đáp ứng kịp thời những mong đợi của của khách hàng

- Giảm thiểu tối đa phàn nàn về các vấn đề chất lượng sản phẩm

ÁP DỤNG APQP TẠI CÁC DOANH NGHIỆP TRÊN THẾ GIỚI

Như đã đề cập đến ở trên thì chương trình APQP đã được các công ty lớn trong ngành công nghiệp ô tô trên thế giới từ những năm 80. Các công ty nổi tiếng như Ford, General Motors hay Chrysler áp dụng hệ thống APQP. Họ đã hợp tác với nhau để tạo ra cho các nhà cung cấp của họ một cốt lõi chung của việc hoạch định chất lượng sản phẩm. Những hướng dẫn đã được lập nên từ những năm 90 sau đó để trở thành một định dạng chuẩn. Phương pháp APQP đã được sử dụng bởi các công ty tiến bộ nhằm đảm bảo chất lượng và hiệu suất thông qua kế hoạch.

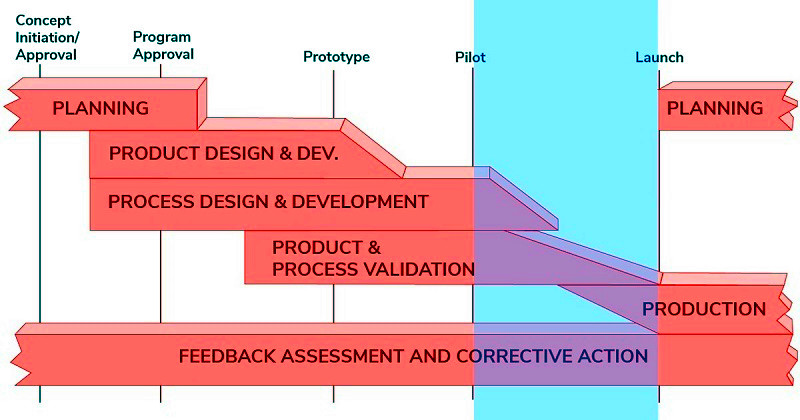

CÁC GIAI ĐOẠN CỦA LẬP CHƯƠNG TRÌNH APQP

Chương trình APQP được triển khai với những công đoạn khác nhau. Cách tiép cận này được sử dụng các công cụ và phương pháp nhằm giảm thiểu những rủi ro có liên quan đến những thay đổi chính trong sản phẩm cũng như quy trình mới.

Thông thường chương trình APQP sẽ được chia ra làm 5 giai đoạn bao gồm:

- Giai đoạn 1: Lập kế hoạch và định nghĩa chương trình

- Giai đoạn 2: Thiết kế và phát triển sản phẩm.

- Giai đoạn 3: Thiết kế và phát triển quy trình sản xuất sản phẩm

- Giai đoạn 4: Quá trình và xác nhận sản phẩm

- Giai đoạn 5: Ra mắt, Đánh giá và Cải tiến liên tục

Cụ thể từng bước như sau:

Giai đoạn 1: Lập kế hoạch và định nghĩa chương trình

Khi nhu cầu của khách hàng yêu cầu giới thiệu sản phẩm mới hoặc sửa đổi sản phẩm hiện có, quy hoạch trở thành chủ đề chính, ngay cả trước khi thảo luận về thiết kế hoặc thiết kế lại sản phẩm.

Giai đoạn này là giai đoạn đầu tiên xuất hiện khi một nhu cầu của khách hàng có yêu cầu giới thiệu sản phẩm mới hoặc sửa đổi sản phẩm hiện có quy hoạch trở thành chủ đề chính. Ở giai đoạn này việc lập kế hoạch tìm cách hiểu những nhu cầu của khách hàng và cả những mong đợi của sản phẩm.

Lúc này bạn có thể xác định được chương trình chất lượng cần thiết để giúp tạo ra sản phẩm theo quy định. Kết quả của công việc này bao gồm các mục tiêu thiết kế, độ tin cậy cũng như chất lượng sản phẩm.

Giai đoạn 2: Thiết kế và phát triển sản phẩm

Với mục đích của giai đoạn này là hoàn thành thiết kế sản phẩm. Đây cũng là một trong những giai đoạn đánh giá khả năng tồn tại của một sản phẩm bất kì. Trong giai đoạn này những công việc cụ thể sẽ được thực hiện là:

- Xem xét và xác minh thiết kế hoàn thành.

- Thông số kỹ thuật của vật liệu và thiết bị được xác định.

- Phân tích hiệu ứng và chế độ thất bại của thiết kế đã hoàn thành để đánh giá xác suất thất bại.

- Kế hoạch kiểm soát được thiết lập để tạo ra nguyên mẫu sản phẩm.

Giai đoạn 3: Thiết kế và phát triển quy trình sản xuất sản phẩm

Trong giai đoạn này các nhà hoạch định sẽ tiếp hành tập trung vào việc lập kế hoạch cho quá trình sản xuất và sẽ tạo ra được một sản phẩm mới hoặc cải tiến. Mục tiêu của chúng là thiết kế và phát triển nên những quy trình sản xuất đi kèm với đó là những thông số kỹ thuật và chất lượng của sản phẩm và chi phí sản xuất.

Ở giai đoạn này kết quả sẽ thu được bao gồm có:

- Thông số kỹ thuật chất lượng của quá trình vận hành.

- Yêu cầu đóng gói và hoàn thiện sản phẩm.

- Một cấu hình hoàn chỉnh của dòng quy trình.

- Một phân tích về ảnh hưởng và chế độ thất bại của toàn bộ quá trình để xác định và quản lý rủi ro.

Giai đoạn 4: Xác nhận quá trình và sản phẩm

Đây là giai đoạn thử nghiệm để xác nhận quy trình sản xuất và sản phẩm cuối cùng. Các bước trong giai đoạn này bao gồm:

- Xác nhận năng lực và độ tin cậy của quá trình sản xuất. Tương tự như vậy, về tiêu chí chấp nhận chất lượng sản phẩm.

- Hiện thực hóa quá trình sản xuất thử nghiệm.

- Thử nghiệm sản phẩm để xác nhận hiệu quả của phương pháp sản xuất được thực hiện.

- Thực hiện các điều chỉnh cần thiết trước khi chuyển sang giai đoạn tiếp theo.

Giai đoạn 5: Ra mắt, Đánh giá và Cải tiến liên tục

Ở giai đoạn này sẽ có việc sản xuát với quy mô lớn với mục tiêu chính là đánh giá và cải tiến các quy trình. Trụ cột của giai đoạn này chính là việc giảm các biến thể của quá trình cũng như xác định các vấn đề và bắt đầu hành động khắc phục lỗi để giúp hỗ trợ cải tiến liên tục.

Kết quá của giai đoạn này bao gồm những vấn đề sau:

- Nhờ giảm thiểu các biến thể của quy trình mà giúp quy trình sản xuất được tốt hơn.

- Nâng cao tối đa sự hài lòng của khách hàng

- Cải thiện hiệu quả chất lượng trong việc cung cấp sản phẩm và dịch vụ cho khách hàng.

Nơi kết hợp APQP

- Giúp thực hiện hóa các yêu câu từ tiếng nói của khách hàng

- Xây dựng được một kế hoạch chất lượng sản phẩm tích hợp trong tiến độ dự án.

- Các hoạt động thiết kế sản phẩm cũng như truyền đạt lại các đặc tính cho hoạt động thiết kế quy trình trước khi phát hành thiết kế. Việc này có thể bao gồm các hình dạng và bộ phận mới

- Sử dụng đánh giá thiết kế chính thức để theo dõi tiến độ.

- Lập kế hoạch, mua lại và lắp đặt đầy đủ thiết bị và công cụ của quy trình, theo dung sai thiết kế được cung cấp bởi nguồn thiết kế sản phẩm.

- Truyền đạt các đề xuất của nhân viên lắp ráp và sản xuất về các cách để lắp ráp sản phẩm tốt hơn.

- Thiết lập các kiểm soát chất lượng đầy đủ cho các đặc tính hoặc khóa đặc biệt của sản phẩm hoặc thông số của quy trình, vẫn có nguy cơ thất bại tiềm ẩn.

Như vậy bạn đã có khái niệm cơ bản về APQP nằm trong bộ 5 công cụ cốt lõi (5 core tool) của tiêu chuẩn IATF 16949. Hy vọng với những gì diendaniso.com chia sẻ trên đây sẽ giúp bạn hiểu hơn về 5 công cụ cốt lõi được áp dụng trong hệ thống IATF 16949 để áp dụng chúng một cách được tốt hơn.