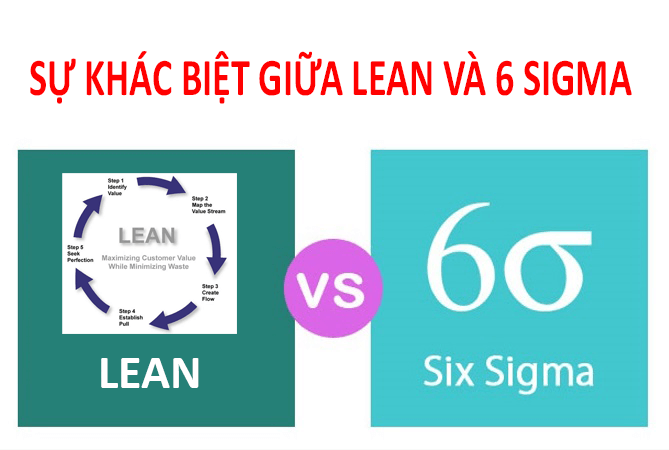

Tranh luận đang diễn ra trong một số tổ chức chính là sự khác biệt giữa Lean và Six sigma , liệu chúng có loại trừ lẫn nhau hay không? Trong bài viết ngày hôm nay diendaniso.com sẽ đi chia sẻ cho bạn về Sự khác biệt giữa Lean và Six Sigma.

Lean Manufacturing tập trung vào việc làm hài lòng khách hàng bằng cách loại bỏ lãng phí khỏi hệ thống vừa đủ về mặt chất lượng, số lượng, không làm quá mức hay thừa so với mức yêu cầu. Six Sigma tập trung vào việc giảm thiểu lãng phí từ sản phẩm hoặc quy trình loại bỏ những nguyên nhân gây lỗi, khuyết tật và giảm thiểu tối đa độ bất định trong sản xuất hay các hoạt động kinh doanh.

Khái niệm sản xuất tinh gọn (Lean) lần đầu tiên được đề xuất bởi Hệ thống sản xuất Toyota. Đặc biệt, Toyota được cho là đã đưa tinh gọn trở thành một phương pháp tiếp cận nổi tiếng. Lean là về loại bỏ lãng phí, loại bỏ thời gian của các quy trình, rút ngắn thời gian phát triển thiết kế sản phẩm giúp sản xuất được chất lượng cao hơn, thời gian sản xuất thấp hơn và sử dụng tài nguyên một cách hiệu quả nhất. Taichi Ohno đã tóm tắt bản chất của tinh gọn (TPS) là “Tất cả những gì chúng tôi đang cố gắng làm là rút ngắn thời gian từ khi nhận đơn hàng đến khi hoàn thành từ những dịch vụ được cung cấp”.

“Six Sigma” có nguồn gốc từ điều hành sản xuất-gắn liền với các thuật ngữ trong mô hình thống kê về quá trình tạo ra sản phẩm. Một định nghĩa nêu rõ, “Six Sigma là một chiến lược và triết lý kinh doanh được xây dựng dựa trên khái niệm rằng các công ty có thể đạt được lợi thế cạnh tranh bằng cách giảm thiểu các khiếm khuyết so với tổng sản phẩm mà quy trình tạo ra trong các quy trình công nghiệp và thương mại của họ”. Có một số giải thích theo quan điểm của những người theo chủ nghĩa tinh gọn và sáu sigma. Từ quan điểm Cải tiến, Six Sigma làm giảm sự thay đổi và Lean giảm lãng phí. Six Sigma hướng tới hiệu suất quy trình là 3,4 lỗi trên một triệu cơ hội và Lean tập trung vào việc cải thiện tốc độ.

Six Sigma giúp cải thiện chi phí chất lượng kém và Lean cải thiện chi phí hoạt động . Six Sigma có đường cong học tập dài hơn và Lean có đường cong ngắn hơn. Six Sigma sử dụng nhiều cách tiếp cận khác nhau để cải tiến quy trình trong khi Lean chủ yếu sử dụng ánh xạ dòng giá trị. Thời gian dự án cho một dự án six sigma là 2 đến 6 tháng và cho một dự án tinh gọn là 1 tuần đến 3 tháng.

Dữ liệu là phần cốt lõi trong dự án six sigma trong khi nhu cầu người dùng là động lực chính cho tinh gọn. Các dự án Six Sigma có độ phức tạp cao hơn trong khi các dự án Lean có độ phức tạp vừa phải.

Six sigma và Lean có nên cùng tồn tại trong bất kỳ tổ chức nào không?

Câu trả lời cho câu hỏi này là hiển nhiên là “Có”. Các phương pháp tiếp cận tinh gọn nên đi trước và cùng tồn tại với việc áp dụng six sigma. Mục đích của lean cung cấp giá trị hoàn hảo theo góc nhìn của khách hàng – thông qua các quy trình tạo giá trị mà không có lãng phí. Dữ liệu được thu thập để hỗ trợ six sigma do đó trở nên đáng tin cậy và chính xác hơn nhiều.

Nội dung

SO SÁNH GIỮA SẢN XUẤT TINH GỌN VÀ SIX SIGMA

Sản xuất tinh gọn và Six Sigma đều thực hiện văn hóa cải tiến liên tục trong toàn bộ tổ chức. Theo Antony (2010), có một số điểm tương đồng giữa Sản xuất tinh gọn và Six Sigma đối với việc quản lý và cải tiến quá trình. Cả hai đều tập trung vào quá trình; cần sự hỗ trợ của ban nhau để đạt được thành công, đặc biệt là tạo cơ sở hạ tầng, phân bổ ngân sách và thời gian cần thiết để thay đổi văn hóa của doanh nghiệp; có thể được sử dụng trong môi trường phí sản xuất; tập trung vào nhu cầu của khách hàng; sử dụng các nhóm đa ngành đa lĩnh vực để giải quyết các vấn đề kinh doanh; cung cấp các công cụ hỗ trợ nhau, cung cấp một phương tiện toàn diện để chuyển đổi doanh nghiệp từ hoạt động hỗn loạn sang hoạt động xuất sắc. Một số điểm khác biệt cơ bản giữa phương pháp Sản xuất tinh gọn và Six Sigma là việc áp dụng phương pháp. Six Sigma đòi hỏi phải được đào tạo cường độ cao hơn; đòi hỏi đầu tư nhiều hơn. Sản xuất tinh gọn giải quyết các vấn đề về dòng chảy hiệu quả kém, trong khi Six Sigma chủ yếu được sử dụng để giải quyết các vấn đề cụ thể trong quá trình; Six Sigma loại bỏ các lỗi trong các quá trình, nhưng nó sẽ không giải quyết câu hỏi làm thế nào để tối ưu hóa quá trình, trong khi Sản xuất tinh gọn giúp tối ưu hóa quá trình và nâng cao năng suất (Antony, 2010).

Bảng so sánh sự khác nhau giữa Sản xuất tinh gọn và Six Sigma

| Yếu tố | Sản xuất tinh gọn |

Six sigma |

|

Nguồn gốc |

Toyota (thập niên 1950) | Motorola and General Electrics (thập niên 1980) |

| Mục tiêu | Loại bỏ lãng phí | Giảm sự biến động |

| Tập trung | Dòng chảy của quá trình |

Vấn đề của quá trình |

| Tiến trình thực hiện |

Xác định giá trị – Xác định dòng giá trị – Cải thiện dòng chảy – Cho phép kéo khách hàng – Tìm kiếm sự hoàn hảo |

Xác định – Đo lường – Phân tích – Cải tiến – Kiểm soát |

| Tác động chính | Giảm thời gian của dòng chảy, tăng hiệu suất của quá trình |

Giảm sự biến động và tỷ lệ đầu ra quá trình đồng nhất cao |

| Lợi ích |

Tối ưu hóa quá trình, tối đa hóa năng suất và gia tăng lợi nhuận |

Tối đa hóa kết quả kinh doanh và gia tăng lợi nhuận |

| Thiếu sót |

Không dựa trên các công cụ thống kê hoặc hệ thống phân tích; hạn chế tập trung vào tổn thất |

Không xem xét sự phụ thuộc lẫn nhau trong hệ thống; cải tiến quá trình đạt được một cách độc lập |

| Công cụ/ kỹ thuật |

VSM (Sơ đồ chuỗi giá trị – Value Stream Mapping), 5S (Sàng lọc, Sắp xếp, Sạch sẽ, Săn sóc, Sẵn sàng), công việc tiêu chuẩn hóa, Kanban, Just-In-Time (JIT),… |

Các công cụ thống kê (biểu đồ kiểm soát, biểu đồ tần số, biểu đồ Pareto, biểu đồ phân tán, phân tích năng lực quá trình, phân tích Anova,…) |

LỰA CHỌN SẢN XUẤT TINH GỌN HAY SIX SIGMA

Vấn đề của nhiều doanh nghiệp hiện nay là lựa chọn sản xuất tinh gọn hay six sigma. Các doanh nghiệp cần phải tìm hiểu xác định rõ những vấn đề đang gặp phải và mục tiêu của các phương pháp này đề ra sẽ giúp họ cải thiện những gì. Nên áp dụng Six Sigma khi các doanh nghiệp, tổ chức muốn giảm sự lãng phí và đầu ra của quá trình đạt thành phẩm cao nhất, hoặc nên áp dụng Sản xuất tinh gọn khi tổ chức muốn loại bỏ lãng phí để thời gian của dòng chảy quá trình giảm xuống. Ngoài ra, việc lựa chọn phương pháp cải tiến quá trình còn phụ thuộc vào văn hóa của tổ chức. Nếu tổ chức coi trọng phân tích nghiên cứu và các mối quan hệ của dữ liệu, biểu đồ và phân tích, Six Sigma là tiếp cận hoàn hảo để bắt đầu. Nếu tổ chức coi trọng sự thay đổi trực quan, thì tư duy tinh gọn có thể là cách đi tốt.

Vài năm trở lại đây việc sử dụng kết hợp giữa Sản xuất tinh gọn và Six sigma cũng là vấn đề đang được quan tâm. Six Sigma nhấn mạnh đến phân tích định lượng sẽ bổ sung cho cách tiếp cận định tính của Sản xuất tinh gọn. Các dự án Six Sigma tập trung nỗ lực vào việc giảm thiểu sự biến động so với tiêu chuẩn đưa ra, điều này có thể khiến tổ chức mất tập trung vào các yêu cầu của khách hàng.

Khi đó dòng giá trị của Sản xuất tinh gọn sẽ bổ sung hạn chế này. Cụ thể là áp dụng các công cụ và kỹ thuật Sản xuất tinh gọn ở giai đoạn đầu của chương trình cải tiến, như: VSM, thực hành phương pháp 5S, công việc tiêu chuẩn hóa,… Sau khi lãng phí sẽ được loại bỏ khỏi hệ thống, đến lúc này, các công cụ và kỹ thuật của Six Sigma được sử dụng để giải quyết các vấn đề. Trong khi Sản xuất tinh gọn đóng vai trò quan trọng trong việc loại bỏ lãng phí và các hoạt động không mang lại giá trị gia tăng trong toàn tổ chức, thì Six Sigma, thông qua việc sử dụng các công cụ và kỹ thuật thống kê, sẽ giúp tổ chức cải thiện về hiệu suất và năng suất của quy trình. Có thể nói rằng, việc tích hợp cả 2 giữa Sản xuất tinh gọn và Six Sigma sẽ đem lại kết quả tốt hơn so với việc áp dụng 1 trong 2 phương pháp này.

KẾT LUẬN

Sản xuất tinh gọn và 6 Sigma đều là 2 phương pháp nổi tiếng và được áp dụng nhiều hiện nay nhằm hướng đến cải tiến liên tục. Mặc dù 2 phương pháp này có một số điểm khác nhau nhưng lại bù trừ bổ sung cho nhau. Khi dự án Six Sigma được áp dụng mà không có tầm nhìn hệ thống của Sản xuất tinh gọn, tổ chức có thể đánh mất tác động của nó đối với dòng chảy tổng thể của hệ thống sản xuất, dẫn đến hậu quả tiêu cực đối với dự án phát triển. Cả hai đều đóng góp các khái niệm, ý tưởng và kỹ thuật có giá trị cho tổ chức. Sử dụng điểm mạnh của các phương pháp để cải thiện năng suất và kết quả kinh doanh chính là thách thức của các tổ chức hiện nay.