Việc áp dụng các công cụ sản xuất tinh gọn hiện nay được nhiều doanh nghiệp hướng đến nhất là những doanh nghiệp sản xuất. Theo thống kê có đến hơn 30 công cụ sản xuất tinh gọn theo Lean đang được sử dụng. Tuy nhiên việc áp dụng công cụ nào cho khâu nào và thời điểm như thế nào đa phần nhiều doanh nghiệp chưa hiểu được. Trong bài viết này diendaniso.com sẽ đi chia sẻ cho bạn list những công cụ sản xuất tinh gọn để bạn hình dung được dễ dàng.

NHỮNG CÔNG CỤ SẢN XUẤT TINH GỌN TRONG LEAN

Nội dung

- 1 KAIZEN

- 2 ONE-PIECE FLOW – LUỒNG MỘT SẢN PHẨM

- 3 JIDOKA

- 4 POKA-YOKE

- 5 VISUAL MANAGEMENT – QUẢN LÝ TRỰC QUAN

- 6 KANBAN

- 7 QUẢN LÝ THEO NHU CẦU – DEMAND MANAGEMENT

- 8 HEIJUNKA

- 9 JUST IN TIME

- 10 TAKT TIME

- 11 PHÂN TÍCH NÚT THẮT CỔ CHAI

- 12 ANDON

- 13 TPM – BẢO TRÌ NĂNG SUẤT TOÀN DIỆN

- 14 TQM – QUẢN LÝ CHẤT LƯỢNG TOÀN DIỆN

- 15 PHÂN TÍCH NGUYÊN NHÂN GỐC

- 16 SƠ ĐỒ CHUỖI GIÁ TRỊ – VSM

- 17 7 LÃNG PHÍ (7 waster of lean)

- 18 SÁU TỔN THẤT LỚN

KAIZEN

Nhắc đến các công cụ sản xuất tinh gọn trong Lean không thể không nhắc đến Kaizen. Công cụ cải tiến liên tục nổi tiếng của Nhật Bản. Kaizen có đề cập đến các hoạt động cải thiện hoạt động sản xuất kinh doanh một cách liên tục.

Kaizen bao gồm có sự tham gia của tất cả các nhân viên đến từ các cấp quản lý cho đến các nhân viên trực tiếp sản xuất.

Mục tiêu của Kaizen

Với mục tiêu hướng đến cải thiện các quy trình hướng đến chuẩn hóa để giúp doanh nghiệp cắt giảm tối đa chi phí thừa trong hoạt động sản xuất kinh doanh.

5 bước thực hiện phương pháp Kaizen

- Xác định những khu vực vấn đề cần tập trung vào.

- Sử dụng các băng video để giúp phân tích phương pháp hiện tại

- Việc thử nghiệm cũng như đánh giá các chiến thuật cải tiến

- Tiến hành cải tiến vấn đề

- Tiến hành phân tích các kết quả cho các cán bộ quản lý

>> xem thêm về phương pháp KAIZEN

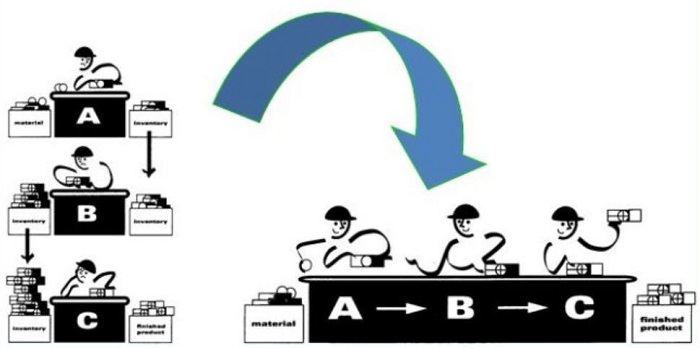

ONE-PIECE FLOW – LUỒNG MỘT SẢN PHẨM

Một công cụ được nhiều doanh nghiệp áp dụng trên thế giới đó chính là One-Piece Flow hay còn gọi là luồng một sản phẩm. Đây là một chuỗi sản phẩm hoặc dịch vụ thông qua một quy trình tại một đơn vị tại cùng một thời điểm. One-Piece Flow có thể ngược lại với việc xử lý hàng loạt trong đó số lượng sản phẩm sẽ cùng được tạo ra một lúc và cũng như được gửi qua quy trình sản xuất dưới dạng một lô hoặc là một nhóm. Trong đó trọng tâm của One-Piece Flow chính là sản xuất sản phẩm của chính nó chứ không phải là việc chờ đợi, vận chuyển và lưu trữ sản phẩm.

Lợi thế ưu việt của One-Piece Flow

Hệ thống One-Piece Flow có những điểm ưu việt như sau:

- Tăng khả năng phát hiện những khuyết điểm sớm hơn và chính xác hơn

- Có thể giúp linh hoạt hơn để có thể tùy biến và đáp ứng hơn những nhu cầu của khách hàng

- Hệ thống One-Piece Flow giúp giảm chi phí bằng cách loại bỏ những tổn thất.

- Giúp bạn giảm số lượng công việc có thể tiến hành để giúp làm và thực hiện chúng một cách hiệu quả nhất

- Dễ dàng dự đoán thời gian giao hàng hơn

>> xem thêm về One-Piece Flow

JIDOKA

Jidoka được ứng dụng trong việc sản xuất tinh gọn và đây được coi như là một trong những trụ cột của hệ thống sản xuất Toyota. Phương pháp Lean này được định nghĩa là ” tự động hóa với tư duy con người” hay có nghĩa là việc kết hợp tư duy của con người và máy móc để nhằm xác định các lỗi thực hiện các biện pháp xử lý nhanh chóng.

4 Nguyên tắc của Jidoka là gì ?

- Nhận diện những vấn đề bất thường

- Ngừng quá trình hoạt động lại

- Khắc phục sự cố bằng tư duy con người và máy móc

- Tìm hiểu nguyên nhân gốc rễ của vấn đề giúp ngăn chặn các vấn đề sẽ phát sinh trong tương lai.

>> xem thêm về Jidoka

POKA-YOKE

Giống với Jidoka một công cụ Poka Yoke cũng được phát triển bởi Toyota. Ý tưởng của công cụ này giúp ngăn ngừa những sai lầm sẽ trở thành những khuyết điểm. Với những sai lầm này sẽ không thể tránh khỏi tuy nhiên chúng có thể phòng ngừa được. Mục tiêu của Poka Yoke chính là kiểm soát chất lượng và làm nổi bật lên các khiếm khuyết một cách tự động và cuối cùng đưa ra những con người và ra khỏi quy trình kiểm soát.

Tầm quan trọng của Poka Yoke

Việc sản xuất của con người thường tiềm ẩn những rủi ro có liên quan đến những sai lệch và khiếm khuyết phổ biến. Ngày qua ngày những vấn đề đó cẫn còn tồn tại và trở thành điểm yếu cản trở cải tiến năng suất của doanh nghiệp. Poka Yoke giúp thiết kế được quá trình giúp chúng có thể phát hiện được những sai sót và có thể sửa chữa chúng một cách tức thời nhằm loại bỏ các khuyết tật ngay tại nguồn.

>> xem thêm về Poka Yoke

VISUAL MANAGEMENT – QUẢN LÝ TRỰC QUAN

Quản lý trực quan là một trong những kĩ thuật được sử dụng nhiều hơn trong các doanh nghiệp hiện nay. Quản lý trực quan giúp truyền tải thông điệp nhanh hơn và hiệu quả hơn.

Mục tiêu của quản lý trực quan – visual management

- Làm rõ các tổn thất đang xuất hiện

- Hiển thị những vấn đề một cách đơn giản nhất.

- Gia tăng việc giao tiếp một cách hiệu quả nhất

>> xem thêm về visual management

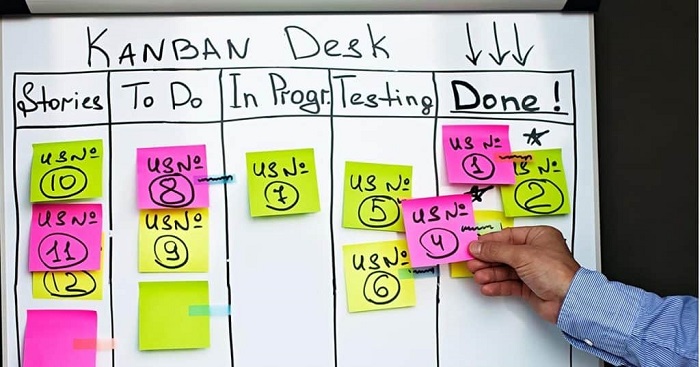

KANBAN

Công cụ này được sử dụng và áp dụng nhiều nhất hiện nay chính là thẻ kanban. Đây là công cụ được sử dụng tại nhật bản có nghĩa là thẻ tín hiệu. Nguyên tắc hoạt động chính là việc khi xong một công đoạn nào đó sẽ có một thẻ được đặt ra và gửi đi một tín hiệu để giúp người làm việc xác định được nhu cầu của vấn đề

Thẻ Kanban giúp giảm tối đa những tổn thất. Các bộ phận sẽ chỉ mua khi thật sự cần thiết nên sẽ giúp giả thiểu chi phí không cần thiết. Chiến lược sẽ được tạo ra những quy trình thật sự hiệu quả vì đã được dựa trên nhu cầu của người tiêu dùng. Nếu thực sự có nhiều nhu cầu cho sản phẩm bạn sẽ có thể đặt nhiều hơn còn nếu không nên ngăn chặn các đơn đặt hàng không cần thiết.

>> xem thêm về kanban

QUẢN LÝ THEO NHU CẦU – DEMAND MANAGEMENT

không cần thiết. Một công cụ sản xuất tinh gọn nữa được sử dụng nhiều đó chính là quản lý theo nhu cầu. Việc này sử dụng tất cả các nhu cầu đến từ môi trường bên ngoài và quản lý chúng cũng như đưa chúng vào chuỗi cung ứng trong quá trình sản xuất.

Mục tiêu của quản lý theo nhu cầu:

- Giúp cải thiện độ chính xác của các dự báo

- Giúp giảm đầu tư vào hàng tồn kho

- Tạo ra sự cân bằng và hiệu quả hơn giữa lượng cung và cầu

Thực hiện quản lý theo nhu cầu: Để thực hiện việc này cần minh bạch hóa cả chuỗi cung ứng. Từ các nhà cung cấp nhỏ cho đến lớn đều được minh bạch sẽ giúp thực hiện quản lý theo nhu cầu một cách hiệu quả.

Sau đó cần xác định lượng hàng tồn khi không cần thiết để có thể giúp cắt giảm chúng. Đây chính là một trong những điều giúp quản lý nguồn vốn, chi phí hiệu quả hơn và đưa ra sản phẩm cho người tiêu dùng hiệu quả hơn

>> xem thêm về Quản lý theo nhu cầu

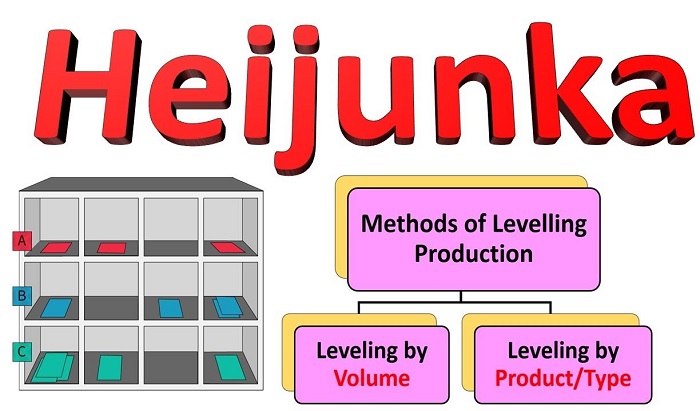

HEIJUNKA

Heijunka hay cân bằng dây chuyền sản xuất (Line Balancing). Đây là một trong những công cụ được Toyota giúp giảm thiểu việc trộn và tạo ra một quy trình sản xuất hiệu quả hơn. Heijunka là công cụ giúp đạt được trình độ sản xuất “vừa-đúnglúc” (just-in-time) và giúp loại bỏ các lãng phí dựa trên nguyên tắc: tạo ra được sản phẩm trung gian theo một tốc độ ổn định nhằm cho phép quá trình tiếp theo cũng được thực hiện theo một tốc độ ổn định và có thể dự báp trước được.

>> tìm hiểu chi tiết về Heijunka

JUST IN TIME

Được coi là một trong những công cụ chủ đạo và hiệu quả của công cụ sản xuất tinh gọn. Just In Time chính là việc yêu cầu sản xuất ra những gì khách hàng muốn với số lượng họ muốn và đến nơi họ muốn. Thay vì tạo ra một số lượng sản phẩm quá lớn nằm trong kho. Việc này khiến cho gia tăng chi phí tồn kho không cần thiết và từ đó giúp quản lý chi phí hiệu quả hơn.

>> tìm hiểu chi tiết về Just In Time

TAKT TIME

Takt time hay còn được gọi là nhịp sản xuất. Đây là một trong những công cụ quản lý tinh gọn được sử dụng nhiều trong các doanh nghiệp sản xuất giúp đảm bảo dòng chảy liên tục và sử dụng đầy đủ các tài nguyên có sẵn. Đây là một khoảng thời gian tối đa mà sản phẩm cần được sản xuất nhằm đáp ứng được với nhu cầu của khách hàng

Mục tiêu của Takt time chính là giúp cung cấp các sản phẩm cho đúng khách hàng vào đúng một thời điểm. Ngoài ra chúng còn giúp tạo ra một luồng hoạt động vững chắc trong chuỗi cung ứng. Đo TAKT TIME sẽ cho phép các nhà quản lý xác định các vấn đề về năng lực và đồng bộ hóa trong chuỗi cung ứng và sau đó tìm giải pháp thích hợp.

>> tìm hiểu chi tiết về Takt time

PHÂN TÍCH NÚT THẮT CỔ CHAI

Nút thắt cổ chai – Bottleneck chính là một điểm tắc nghẽn trong hệ thống sản xuất. Chính điểm tắc nghẽ này khiến cho hệ thống bị chẫm và cần nhiều thời gian để hoạt động hơn.

Nút thắt cổ chai thường xảy ra khi có một hay nhiều thứ cố gắng đi qua được một con đường tài nguyên bị hạn chế. Một thực tế có thể thấy được với mỗi một quy trình nghiệp vụ có thể bao gồm từ một cho đến nhiều hơn một nút thắt cổ chai.

Việc xác định những nút thắt cổ chai chính là việc tìm ra được điểm tháo gỡ những vấn đề gây chậm trong quá trình sản xuất của doanh nghiệp. Từ đó khiến năng suất được tăng lên và giảm được những rủi ro gây chậm trễ vận chuyển hàng hóa sản phẩm đến tay người tiêu dùng và khách hàng cuối.

>> tìm hiểu chi tiết về Bottleneck

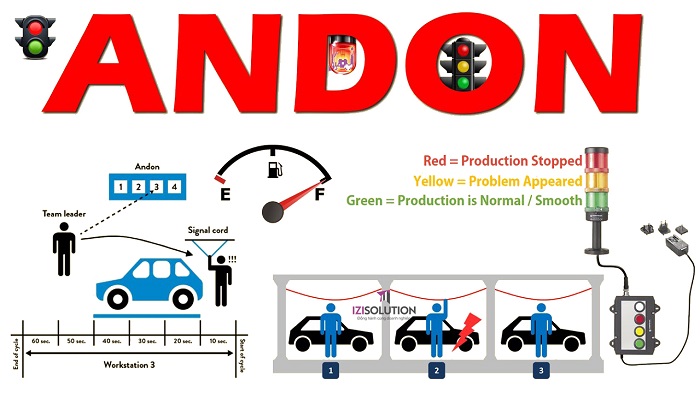

ANDON

Hệ thống Andon System là một công cụ giám sát liên tục nhằm thông báo tức thì các vấn đề bất thường trong quá trình sản xuất. Sau khi đó chúng thôi báo ngay lập tức bằng âm thanh, hình ảnh tới nhóm người đang phụ trách khu vực có sự bất thường. ANDON Giúp tăng cường kiểm soát trong quá trình sản xuất, nâng cao hiệu quả, chất lượng và tối ưu chi phí thông qua việc tối ưu công suất hoạt động của máy móc và công nhân.

Cách sử dụng hệ thống ANDON

Andon được sử dụng trong sản xuất thường được sử dụng trong việc lắp ráp và xây dựng. Những màu đèn khác nhau sẽ được sử dụng để cảnh báo các vấn đề và có thể hành động chúng một cách cần thiết. Những người vận hành Andon có thể nhanh chóng báo hiệu các sự cố trong dây chuyền lắp ráp và sản xuất.

>> tìm hiểu chi tiết về ANDON

TPM – BẢO TRÌ NĂNG SUẤT TOÀN DIỆN

Việc bảo trì năng suất toàn diện TPM chính là một trong những công cụ sản xuất tinh gọn được sử dụng khá nhiều trên thế giới hiện nay. TPM được sử dụng để ngăn ngừa thời gian ngừng hoạt động của máy trong quá trình sản xuất. Việc này sẽ giúp hạn chế thời gian chết càng nhiều càng tốt để giúp gia tăng hiệu quả sản xuất.

Mục tiêu của phương pháp TPM chính là giúp doanh nghiệp tạo ra một môi trường không có sự cố về dừng máy, hạn chế phế phẩm và không có hao hụt cũng như không gây ra tai nạn cho nhân viên làm việc.

> tìm hiểu chi tiết về TPM

TQM – QUẢN LÝ CHẤT LƯỢNG TOÀN DIỆN

TQM được viết tắt bởi cụm từ Total Quality Management hay quản lý chất lượng toàn diện. Đây chính là một trong những cách quản lý một tổ chức tập trung vào chất lượng, dựa vào sự tham gia của tất cả các thành viên của chúng nhằm đạt được sự thành công lâu dài nhờ vào việc thỏa mãn khách hàng và giúp mang lại những lợi ích cho thành viên của tổ chức và xã hội.

Nhờ có TQM sẽ giúp giảm thiểu tối đa các lỗi trong quá trình quản lý chuỗi cung ứng nhằm cải thiện được những trải nghiệm của khách hàng và giúp đảm bảo mọi nhân viên của công ty luôn luôn được đào tạo thường xuyên.

- Đặc điểm cơ bản của TQM

- Tập trung vào khách hàng

- Nhân viên cùng được tham gia

- Định hướng quy trình

- Mối quan hệ chặt chẽ giữa các bộ phận

- Cách tiếp cận chiến lược

- Cải tiến không ngừng

- Các quyết định dựa trên cơ sở dữ liệu

>> tìm hiểu chi tiết về TQM

PHÂN TÍCH NGUYÊN NHÂN GỐC

Phân tích nguyên nhân gốc rễ – root cause analysis (RCA) chính là một phương pháp giải quyết vấn đề giúp nhận diện và xác định rõ nguyên nhân gốc của vấn đề. Theo triết lý của vấn đề giúp dựa trên lý tưởng cốt lõi chính là điều trị nguyên nhân gốc rễ của vấn đề chứ không phải là điều trị các triệu chứng rõ ràng. Với việc xử lý nguyên nhân gốc rễ các nhà sản xuất sẽ có thể loại bỏ được các vấn đề lớn hơn

>> tìm hiểu chi tiết về RCA

SƠ ĐỒ CHUỖI GIÁ TRỊ – VSM

Sơ đồ chuỗi giá trị VSM hay Value Stream Mapping là một công cụ cơ bản của sản xuất tinh gọn Lean. VSM bao gồm hệ thống các phương pháp và công cụ giúp doanh nghiệp có thể giảm thiểu những lãng phí và giảm thiểu thời gian không gia tăng thêm giá trị và giúp giảm thiểu thời gian sản xuất.

Sơ đồ chuỗi giá trị VSM được sử dụng để phục vụ với 3 mục đích

- Xác định các lãng phí xảy ra

- Giảm thời gian sản xuất

- Làm cho toàn bộ quá trình sản xuất được hiệu quả hơn.

Dữ liệu mà sơ đồ chuỗi giá trị VSM thu thập được bao gồm:

- Hàng tồn kho.

- Số lượng nhà khai thác.

- Số ca làm việc.

- Kích thước hàng loạt.

- Thời gian để làm một sản phẩm.

- Thời gian để chuyển từ sản phẩm này sang sản phẩm tiếp theo.

- Nhà máy có thể chạy bao nhiêu thời gian.

>> tìm hiểu chi tiết về VSM

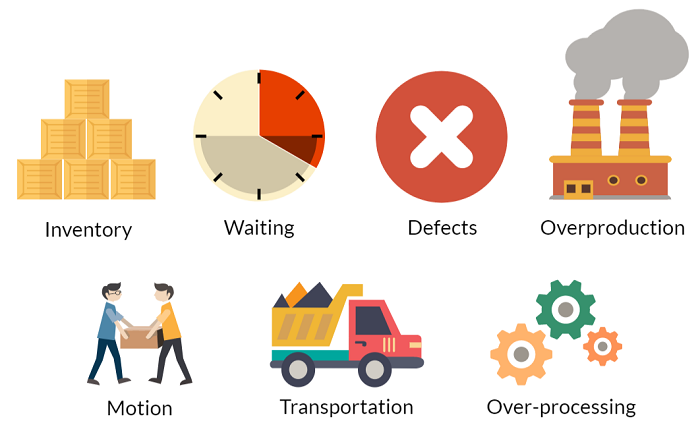

7 LÃNG PHÍ (7 waster of lean)

Một công cụ sản xuất tinh gọn chính là việc xác định 7 lãng phí. Đây là những lãng phí phổ biến nhất và khiến cho hoạt động sản xuất kinh doanh bị ngưng trệ và giảm dút nghiêm trọng. 7 olangx phí được Toyota đầu tư và là một phần không thể thiếu trong hệ thống sản xuất của Toyota.

7 lãng phí như sau:

- Sản xuất thừa. Sản xuất thừa đề cập đến việc sản xuất một sản phẩm trước khi cần thiết. Trong hệ thống sản xuất của Toyota, sản phẩm chỉ được sản xuất khi có nhu cầu của khách hàng.

- Đang chờ đợi. Chờ đợi đề cập đến thời gian giữa một hoạt động và tiếp theo.

- Vận chuyển. Vận chuyển thêm không có giá trị cho một sản phẩm và chỉ vận chuyển quá nhiều chỉ làm tăng nguy cơ lỗi.

- Xử lý không phù hợp. Điều này đề cập đến việc sử dụng thiết bị quá đắt tiền để hoàn thành các nhiệm vụ có thể được xử lý bằng thiết bị đơn giản và tiết kiệm chi phí nhất.

- Hàng tồn kho không cần thiết. Mục tiêu là giảm hàng tồn kho đến những gì cần thiết.

- Chuyển động quá mức. Chuyển động của con người nên được giảm trong quá trình sản xuất.

- Khuyết tật. Giảm khuyết điểm là rất quan trọng để giảm chi phí.

>> tìm hiểu chi tiết về 7 lãng phí

SÁU TỔN THẤT LỚN

Trong hệ thống TPM thì thuật ngữ 6 tổn thất lớn (six big losses) chính là 6 nguyên nhân chính gây ra sự mất mát trong hiệu suất của sản xuất kinh doanh của doanh nghiệp.

Sáu Tổn thất lớn là gì?

- Sự cố Sự cố liên quan đến lỗi máy và sự cần thiết phải bảo trì chuyên sâu.

- Cài đặt / Điều chỉnh. Cài đặt / Điều chỉnh đề cập đến thay đổi và khởi động máy.

- Nhàn rỗi. Idling đề cập đến ùn tắc, vật cản và làm sạch.

- Tốc độ. Tốc độ đề cập đến hiệu quả vận hành và hao mòn máy.

- Khiếm khuyết trong quá trình và làm lại. Khiếm khuyết đề cập đến thiệt hại sản phẩm và sự cần thiết phải sửa chữa.

- Bắt đầu thua lỗ. Khởi đầu thua lỗ liên quan đến lắp ráp không đúng và tổn thất do lỗi sản phẩm.

>> tìm hiểu chi tiết về 6 tổn thất lớn

Trên đây là những công cụ sản xuất tinh gọn trong LEAN được các nhà sản xuất trên toàn thế giới áp dụng. Tùy vào từng ngành nghề cụ thể và thời điểm mà sẽ có những cách áp dụng tốt nhất. Ngoài ra còn nhiều công cụ hữu ích nữa mà chúng tôi sẽ chia sẻ cho bạn trong những bài viết sắp tới. Cùng đón đọc để biết thêm nhiều hơn nữa. !

Admin tổng hợp