Mục tiêu của việc bảo toàn năng suất tổng thể không chỉ là đưa ra những phương pháp cải tiến năng suất mà còn loại bỏ những tổn thất lớn nhất gây ra sự giảm hiệu suất trong sản xuất. Trong bài viết này diendaniso.com sẽ chia sẻ cho bạn về 6 tổn thất lớn (6 Big Losses) trong OEE và những lợi ích của việc loại bỏ chúng.

Trong mỗi một quy trình sản xuất của các ngành bất kì tạo ra sản phẩm thì việc làm sao phát huy hết công suất của máy móc và giảm thiểu sai lỗi và thời gian chờ đợi đều là những mục tiêu của các nhà quản lý hướng tới. Hai chương trình lớn là bảo trì năng suất tổng thể TPM và Hiệu suất thiết bị tổng thể OEE thì mục tiêu chính là giảm thiểu hết 6 tổn thất lớn ra khởi quy trình sản xuất. 6 tổn thất lớn này chịu trách nhiệm về mặt năng suất, vì vậy chúng ta phải loại bỏ chúng để cải thiện năng suất.

Nội dung

6 TỔN THẤT LỚN (6 SIG LOSSES) LÀ GÌ ?

Ra đời từ năm 1971 bởi nhà nhà chuyên gia Seiichi Nakajima cha đẻ của TPM. Trong này ông có đưa ra thuật ngữ Sáu tổn thất lớn (Six Big Losses) đây là 6 nguyên nhân chính gây ra sự mất mát hiệu suất trong sản xuất kinh doanh của doanh nghiệp. Do đó chính là mục đích của chương trình Bảo trì năng suất tổng thể TPM hay đo lường Hiệu suất thiết bị tổng thể OEE đều nhằm mục tiêu chính là loại bỏ và giảm thiểu 6 loại tổn thất này.

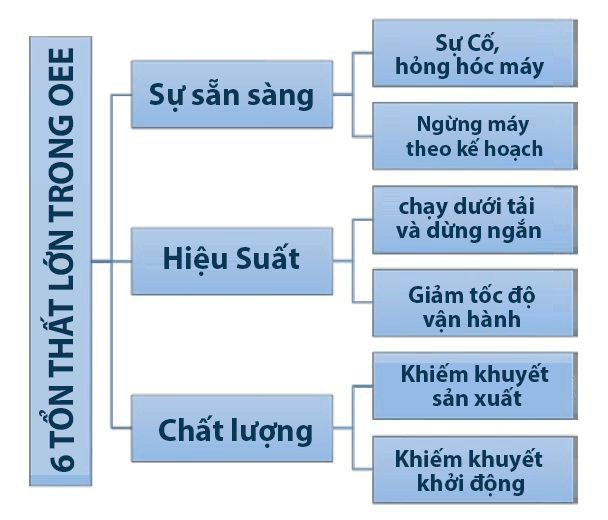

Sáu tổn thất lớn thường được phân loại theo loại tổn thất năng suất từ góc độ thiết bị và được liên kết trực tiếp với OEE để có thể tính toán và cung cấp cái nhìn cụ thể cho doanh nghiệp. Từ đó giúp các doanh nghiệp đưa ra các chiến lược bảo trì phù hợp để loại bỏ các tổn thất này.

VAI TRÒ CỦA 6 BIG LOSSES LÀ GÌ ?

Việc phát hiện và loại bỏ 6 loại tổn thất lớn này trong OEE sẽ giúp cung cấp thêm những thông tin cho thông số OEE để giúp ban lãnh đạo có được cái nhìn tổng thể nhất về các tổn thất gặp phải. Còn về lâu về dài thì 6 big losses giúp xác định hiệu quả của các hoạt động cải tiến đến tổn thất dựa trên thiết bị,

6 LOẠI TỔN THẤT LỚN ( 6 BIG LOSSES) TRONG SẢN XUẤT

Tổn thất 1: tổn thất do ngừng máy không kế hoạch ( do hỏng hóc, sự cố máy thiết bị)

Đây là loại tổn thất dễ dàng nhận thấy nhất trong hoạt động sản xuất và cũng có tác động rõ nhất đến quá trình sản xuất liên tục tại nhà máy

Loại tổn thất này xếp vào loại làm ngừng máy không có kế hoạch sinh ra trong khoảng thời gian mà đáng lẽ thiết bị được lên kế hoạch sản xuất nhưng lại không chạy vì hỏng hóc, biến cố. Loại tổn thất này bao gồm các tổn thất phát sinh do:

- Thiết lập vận hành máy đầu ca

- Sự cố thiết bị

- Hỏng hóc khuôn vá

- Các hoạt động bảo trì đột xuất và bảo trì ngoài kế hoạch

Do tính chất chung của chúng mà được xếp vào nhóm tổn thất mức độ khả dụng trong OEE.

Tổn thất 2: tổn thất do ngừng máy theo kế hoạch (thiết lập và điều chỉnh máy móc, thiết bị)

Loại tổn thất này như tên gọi được phát sinh do quá trình thiết lập và điều chỉnh thiết bị trong khoảng thời gian mà thiết bị được lên lịch sản xuất

So với tổn thất do ngừng máy không kế hoạch thì loại tổn thất này thường ít rõ ràng hơn trong quá trình sản xuất do các doanh nghiệp thường tiêu chuẩn hóa việc thiết lập và điều chỉnh thiết bị trong các quy trình sản xuất của mình. Chính vì thế mà các quá trình này thường được xem là bắt buộc và là một phần trong quy trình sản xuất.

Một số tổn thất phát sinh dạng này có thể đến như:

- Thiếp lập và khởi động máy đầu ca

- Thiết lập hoặc khởi động máy đầu ca

- Thiết lập cũng như điều chỉnh do thay đổi công nghệ

- Thiết lập cũng như điều chỉnh do đổi đơn hàng

- Thiết lập và điều chỉnh do thiếu hoặc đổi nguyên liệu sản xuất.

Bên cạnh các trường hợp trên thì xét ở góc độ rộng hơn thì những tổn thất này còn bao gồm có các điểm dừng máy theo kế hoạch như bảo trì, do vệ sinh vv.

Tổn thất 3 – Tổn thất do ngừng máy ngắn khi vận hành – Idling and minor stops (Small Stops) :

Loại tổn thất này phát sinh ra do các trường hợp bị ngừng máy ngắn (1-2 phút hoặc bé hơn 5 phút) trong quá trình sản xuất. Chúng thường bắt gặp ở một số trường hợp như:

- Ngừng máy do tắt nghẽn dây chuyền

- Ngừng máy do kẹt/tắc nguyên vật liệu tại các phần nạp liệu dẫn hướng

- Ngừng máy do cài đặt hoặc vận hành không chính xác

- Ngừng máy do làm sạch nhanh định kỳ

- Ngừng máy do nhầm vật tư/nguyên liệu

Những vấn đề tiềm ẩn này gây ra do các loại tổn thất về vấn đề mãn tính và do quá trình ngừng máy chỉ diễn ra trong thời gian ngắn nên các doanh nghiệp thường sẽ không theo dõi chính xác hoặc bỏ sót các loại tổn thất này. Do tính chất của nó, tổn thất này được xếp vào nhóm tổn thất về hiệu suất trong OEE (Performance Loss)

Tổn thất 4 – Tổn thất do thời gian chu kỳ chậm hay Giảm tốc độ vận hành – Reduced speed (Slow Cycles) :

Trong một số trường hợp, thiết bị được vận hành ở tốc độ thấp hơn so với tốc độ thiết kế/tiêu chuẩn gây ra tổn thất đối với OEE. Thông thường sẽ gặp những loại tổn thất phát sinh như sau:

- Máy vận hành trong điều kiện chậm hơn yêu cầu sản xuất và theo công suất thực tế của máy.

- Máy vận hành chậm do yếu tố năng lực và kinh nghiệm của nhân viên vận hành.

- Máy vận hành chậm do các link kiện phụ tùng bị xuống cấp như bôi trơn kém, mòn bánh răng, dão vv

- Máy vận hành chậm trong điều kiện không phù hợp (điều kiện làm việc, nguyên vật liệu…)

- Do tính chất của nó, tổn thất này được xếp vào nhóm tổn thất về hiệu suất trong OEE

Tổn thất 5 – Tổn thất do khiếm khuyết khởi động – Startup Defects

Loại tổn thất này phát sinh trong quá trình khởi động vận hành. Những khiếm khuyết về quy trình vận hành hoặc việc điều chỉnh sai thông số thiết bị khi khởi động sẽ dẫn đến việc sản xuất ra các sản phẩm lỗi trước khi thiết bị đạt trạng thái sản xuất ổn định. Những sản phẩm lỗi này sẽ có thể được phát hiện ngay từ đầu và bị loại bỏ hoặc lọt qua những quá trình tiếp theo gây tác động lớn hơn đến chất lượng.

Loại tổn thất này bao gồm các tổn thất phát sinh do:

- Do những cài đặt thay đổi không đạt tiêu chuẩn

- Thiết bị cần thời gian chạy làm nóng trước khi vận hành ổn định

- Phát sinh phế phẩm bắt buộc khi khởi động máy

Tổn thất này được xếp vào nhóm Tổn thất về chất lượng trong OEE. (Performance Loss)

Tổn thất 6 – Tổn thất do khiếm khuyết sản xuất – (Production Defects) :

Những tổn thất này được sinh ra do các sản phẩm bị sai lỗi và được tạo ra khi các thiết bị tạo ra các sản phẩm lỗi cần làm lại ngay tại công đoạn, phế liệu và các sự cố chất lượng tại các công đoạn tiếp theo khi các sản phẩm bị lỗi lọt qua. Loại tổn thất này bao gồm các tổn thất phát sinh do:

- Cài đặt thiết bị không chính xác

- Lỗi vận hành thiết bị

- Vận hành thiết bị đã quá hạn sử dụng

Tổn thất này được xếp vào nhóm Tổn thất về chất lượng trong OEE.

LỢI ÍCH CỦA VIỆC LOẠI BỎ 6 TỔN THẤT LỚN

Việc loại bỏ 6 tổn thất lớn sẽ có thể giúp doanh nghiệp của bạn xác định chính xác các nguyên nhân dẫn đến sản xuất thất thoát. Cung cấp cho bạn những thông tin cần thiết để đưa ra các quyết định đúng đắn và giúp bạn gia tăng thời gian sản xuất với các tác động tối thiểu đến chất lượng.

Tóm lại, Six Big Losses gọi tên và phân loại các vấn đề mà các nhà sản xuất phải đối mặt hàng ngày. Làm việc nhất quán trong khuôn khổ này để thực hiện hành động, mỗi lần một mất mát, sẽ dẫn đến điểm số OEE được cải thiện một cách nhất quán. Hy vọng với những chia sẻ trên đây mà diendaniso.com chia sẻ trên đây sẽ giúp bạn và các nhà quản lý doanh nghiệp có thể áp dụng hiệu quả vào quy trình hoạt động của doanh nghiệp.